電子産業を支える進化する基盤プリント基板の役割と未来展望

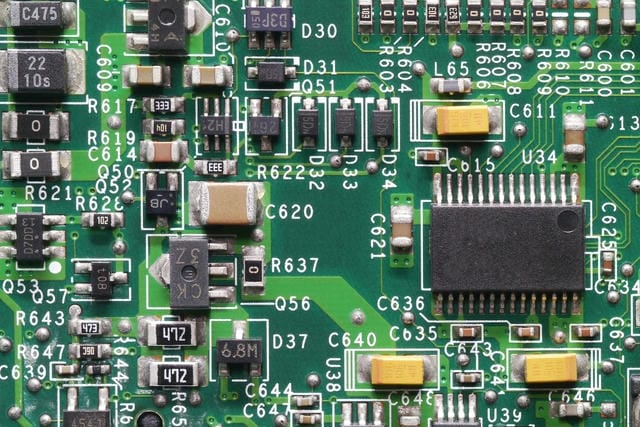

電子機器の発展と密接に関わってきた構造にプリント基板がある。これは、電子回路を平面状に合理的かつ高密度で構築・接続するために用いられている基礎部材である。機能だけ見れば、導体パターンで素子同士の回路接続を担いながら、全体の形状を支え、多様な電子部品を固定・配置可能な土台としても重要な役割を果たしている。一般的な構造は、絶縁体の板材上に導体(主に銅)パターンを形成したものであり、これによって複雑な電子回路の実装や配線管理が容易となった。それ以前の回路構成では、ワイヤによる空中半田付けや、基板レスでの部品接続が主流だったが、高度化と部品の小型化にともなう信頼性向上や作業効率化といった要求に対し十分に対応できなかった。

そこで開発されたのがプリント基板である。用途は幅広く、産業用から民生品、さらに自動車や医療機器など多様な電子機器に搭載されている。その設計は製品ごとに最適化され、一つの電子装置に複数の異なった基板が組み合わされる場合も多い。基板の枚数やパターン、サイズ等は電子回路の複雑さ、使用される部品の機能や数量、それぞれの装置の形状などに応じて決まる。基板の製造には、まず絶縁材料(通常はガラス繊維を用いたエポキシ樹脂製の板)が用意される。

表面層は薄く銅箔が貼り付けられており、この銅箔部分に写真現像やエッチング工程を通じて導体パターンを形成する。更に多層構造の基板などの場合、複数の導体層を絶縁材で挟み重ねる積層構造となり、層間の電気的接続はスルーホールと呼ばれる貫通穴やビアで行われる。回路パターンの設計は一連の専門ソフトによって行われている。CAD系の回路設計ツールでパターン設計を行い、回路図データから基板パターンにコンバートされていく。これは誤配線防止や、生産面の合理化だけでなく、配線長やインピーダンス制御といった高周波設計の要求にも対応するために不可欠な作業である。

また最近では、放熱設計やノイズ抑制、電磁波対策まで考慮しなければならず、それらに合わせて層構造やグラウンドパターン、ガードパターン、パワープレーン等の特殊配線も施される。製造にあたっては、自動化された生産ラインでの精密な加工が主流となっている。表面実装が普及するようになり、以前はリード挿入や手作業が絡む工程もあったが、現在ではプリント基板に電子部品を自動配置し、短時間で大量に実装できる設備が主流である。これにより、さらに小型化、高密度化、高速化が実現した。使用部品の多様化や電子機器の進化、そして高信頼性が求められるようになるにつれて、プリント基板に課される要件も高度化している。

電子回路に流れる電流や発熱の管理、信号伝送特性や基板材料そのものの特性、さらに組立ての容易さまで全体最適が志向される。加えて、基板自体の検査、評価技術も進歩した。初期段階の基板検査は外観と導通程度であったが、最近では自動化されたX線検査や機械学習を用いた画像診断などにより、不良箇所の高精度検出が可能となっている。メーカー各社も、部品形式や製品仕様に合わせてフレキシブルな生産体制を構築してきた。特に量産品向けのコストダウンや品質安定を進める一方、多品種少量生産にも対応できる柔軟さを求められる場面が増えている。

したがって、設計から製造にいたる全工程で電子回路や基板レイアウト、組立て、評価の専門家が連携することが不可欠となる。環境負荷低減への対応も重要である。基板に用いられる材料や薬品は適切に管理され、リサイクル性や毒性にも配慮した材料選びがなされている。廃棄時の環境対策、再資源化技術の開発等も進みつつある。市場動向に目を向ければ、今後はさらに微細化や高密度実装、回路の多層化が進展するだろう。

また、通信速度の高速化や電力制御技術の発展に伴い、基板材料や設計技術にも一層の工夫・進歩が求められる。こうした流れの中で、各メーカーは高信頼・低コスト・高性能かつ環境親和性の高いプリント基板の開発・供給にしのぎを削っている。結局のところ、電子回路を満たすための最適な「土台」としてのプリント基板は、今後もあらゆる電子機器の根幹を支え続けるだろう。迅速な技術変化に即応しつつ、設計・生産・品質保証・環境配慮の全方位で進化することこそが、産業基盤を守る鍵と言える。プリント基板は、電子回路を高密度かつ効率的に構築・接続するための必須部材として、電子機器の発展と密接に関わってきた。

従来の空中配線や基板レスの方法に比べ、部品の小型化や高信頼性、作業の効率化といった現代の電子機器の要求に応えるべく普及し、その構造は絶縁体の板に銅箔などの導体パターンを形成することで、複雑な回路を実現している。現在では多層構造やスルーホール技術により、更なる高密度化が可能となり、自動化された生産ラインと表面実装技術の導入により大量・高速・高精度の製造が実現されている。設計面ではCAD等の専門ソフトウェアを用いて回路設計とパターン変換が行われるほか、放熱やノイズ抑制、電磁波対策、インピーダンス制御といった要求にも対応が必要となっている。部品や用途の多様化を背景に、基板には材料選定やレイアウト、信号伝送特性、組み立てやすさなど多岐にわたる最適化が求められている。また、検査技術も進化し、X線やAIによる画像診断など高精度な不良検出が可能となった。

企業はコストダウンと品質向上、多品種少量生産への対応を両立しながら、全工程において専門家が連携する体制を構築している。さらに、環境負荷低減への対策として、材料や薬品の選定、廃棄時の再資源化にも配慮が及ぶようになった。今後も回路の微細化や多層化、高速通信や次世代のパワーエレクトロニクスへの対応が進み、基板の設計・製造技術は更なる進歩を遂げるだろう。プリント基板は、引き続き電子機器の根幹を支え、産業基盤の発展を担い続ける存在である。