プリント基板が支える最先端エレクトロニクス技術とこれからの社会基盤

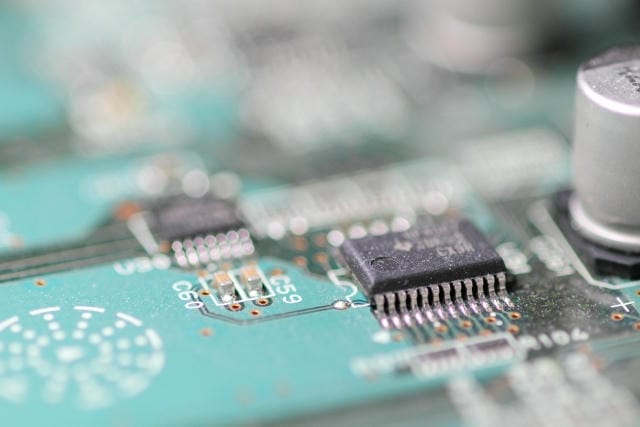

デジタル機器や家電、自動車、産業用装置にいたるまで、現代社会に不可欠な電子製品のほぼ全てにおいて、基幹部品として広く用いられているのが、樹脂やガラス繊維などの絶縁体材料で基盤を成形し、その上に銅箔で回路を形成したパターンが印刷される「回路板」である。この板が、半導体集積回路や各種電子部品を固定し相互接続する重要な役割を担っている。一見すると目立たないが、この基板の精度や製造プロセスこそが、完成する機器の性能や信頼性、生産コストに直接結びつく。電子機器の進化や高性能化に合わせて、回路板設計と製造技術も大きく高度化してきた。かつては、片面のみに配線した単純な構造だったが、高集積化・小型化ニーズに応えるために両面や多層構造が広く普及した。

特に多層タイプでは、絶縁層と導体層を交互に何層にも積層し、表層と内層の回路パターンを外形加工や貫通穴処理、導通穴形成技術を組み合わせて互いに電気的に接続している。導電路の幅や間隔、貫通穴の細さと精度などは、驚くほど高度な加工技術が必要となっている。とりわけ半導体チップの高性能化・高密度集積化が進むにつれ、それを搭載するための回路板にも、部品実装密度を大幅に高めることや、電気的ノイズを極限まで抑制するための信号経路設計、さらには発熱制御や高周波特性向上が求められる。そこで回路パターンを表と裏の両サイドに密集配置し、極細径のビア(導通穴)を高密度に配置する必要が生じる。加えて、特定の信号に最適化した材料や、新しい積層構造が開発されている。

主な材料として使われるのは、フェノール樹脂やエポキシ樹脂を基材とし、ガラス繊維などで補強された絶縁基板と、極薄銅箔である。これに加え、高速通信や高周波用途には、さらに低損失・低誘電損失特性を持つ新素材が選ばれる。また配線パターン形成にも、微細化ニーズに対応してフォトリソグラフィー技法が導入されている。これは感光性レジストを表面に塗布し、紫外線露光することでパターンを形成、それに基づいて銅箔を化学的にエッチングして不要部分を除去するものだ。昨今は数十ナノメートル単位の微細化が求められ、回路設計データと連動した高度な自動化が進んでいる。

さらに回路板のメーカーでは、量産コスト低減と良品率向上、さらに材料歩留まり管理や工程短縮化も重要である。原材料の選定や保管から、打ち抜き・積層、プレス、穴あけ、導通メッキ、表面処理など各工程ごとに品質保証が組み込まれている。とりわけ、多層板では複雑な積層プレスや高精度な糸鋸・レーザー穴あけなども取り入れられている。各メーカーごとに得意とする分野が異なり、小型・高密度、多層構造、特殊素材適用、柔軟性基板、大電流対応など、製品による多様な要求に特化している。一方で、社会インフラの自動化や省人化の推進、情報機器のさらなる高性能化などにより、高度な大量生産名を支える産業構造が必要不可欠だ。

そのためにはグローバルな技術進化の流れや国際的品質保証認証への対応も欠かせない。市場では、生産排出物の削減やリサイクル、有害物質の使用制限、環境負荷低減といった持続可能性も強く求められており、新たな製造法や環境対応型の基板素材研究、使用済み回収リサイクルルート構築も進展している。また多機能化や高性能化が進む中で、回路設計と基板設計の連携も重要性が増している。例えば高速化による配線遅延や信号損失対策、放熱のための熱シミュレーション、振動や応力、摩耗耐性など、部品実装後や機器組み立て時のさまざまな現象を予測・分析し、材料選択や補強構造を設ける必要がある。国内外の多くのメーカーにより技術革新が繰り返され、今や製品の数や仕様は無数に及び、受注生産から大量量産、設計・部品実装サービス付き基板、さらにはあらゆるIoT機器で使える超小型や特殊形状基板まで幅広い分野で活躍している。

半導体産業の発展とリンクして、今後も更なる小型化・高性能・多機能化、高歩留まり・高効率生産、環境負荷低減への技術追求が続くだろう。未来の電子機器や社会インフラにおける信頼性と実用性は、目立たないが極めて重要な役割を持つこの回路ベースの微細な進歩によって支えられていく。現代社会のほぼ全ての電子製品には、樹脂やガラス繊維などの絶縁材料を基板とし、銅箔で回路パターンを形成した回路板が欠かせない。これは半導体や各種電子部品の固定・相互接続に重要な役割を果たし、その精度や製造プロセスが機器の性能、信頼性、生産コストに大きな影響を与えている。電子機器の高性能化や小型化に伴い、回路板も多層構造や高密度配線、極細のビア設置など高度な技術が求められるようになった。

加えて、高速通信や高周波用途には低損失新素材の採用や、フォトリソグラフィーによる回路微細化技術も導入されている。製造現場では量産コストや歩留まりの向上、工程短縮、徹底した品質保証といった管理も重要で、多層板の複雑な積層工程や精密な穴あけ技術などメーカーごとに様々な強みがある。近年は環境対応も重要となり、排出物削減やリサイクル、有害物質規制への対応が進められており、新素材や新製法への研究開発も活発だ。さらに高性能化や多機能化の進展により、回路設計と基板設計の連携、熱シミュレーションや耐久性分析など総合的な最適化も不可欠となっている。こうした不断の技術革新を背景に、回路板は今後も電子機器や社会インフラの進化を支える根幹部品であり続けるだろう。